一、概述

造纸机的多电机多分部传动中,要求车速稳定,纸幅不发生断头和许可的上浆浓度波动范围内保持定量偏差符合标准,一般容许在±1%-±10%范围内变动。造纸生产过程中,在网部和压榨时,纸幅纵向伸长,横向收缩;烘干时,纵向和横向均收缩。各分部之间的速比,则根据纸幅在生产过程中按上述的变化规律进行调节。但是在生产过程中,要求速比保持稳定,并及时地使前后各分部的车速自动地跟踪变化,及时纠正偏差,速比的变化范围不超过±3%。对于传动点较多的造纸生产线,一方面需要控制的电机数量较多,另一方面电机的分布距离较远,速度链在长距离的传输过程中的衰减和传输过程中容易受到干扰,使系统的可靠性和稳定性降低,甚至严重时系统不能工作。采用PLC与变频器构成RS485通信控制网络,具有信号传输距离远、抗干扰能力强、成本低等优点,特别适合造纸生产线的多电机控制系统。

二、电气传动系统的构成:

森兰SB70G系列变频器采用无速度传感器矢量控制算法,具有较高的调速精度。变频器的设定选择有速度传感器矢量控制方式,电机的稳速精度≤±0.25%,对于车速在200m/min以下的低速纸机完全可以满足要求。并且SB70G系列变频器具有RS485串行通讯口,便于与PLC组网。PLC选用OMRON用于分散控制的紧凑型CQM1H。利用SB70G变频器的RS485接口,与CQM1-SCB41串行通信模块连接,通过与PLC之间的通讯来控制变频器。为便于操作和监控,通过CQM1H-SB41另一个RS232C接口与计算机(或HMI)相连,并在MCGS平台下制作工艺流程图,建立实时数据库、历史数据库、实时曲线、历史曲线等。这样,可在计算机上直观显示纸机工艺流程图、历史数据、报警数据和各分部变频器的运行参数,便于现场人员对生产过程的监控。还可以根据现场情况对一些工艺参数进行修改,如纸机各分部速度的微调等。

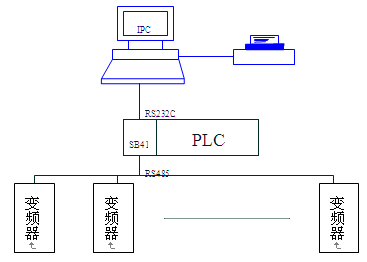

系统的结构如图3所示:

图3 系统结构图

考虑到纸机的车速已达180m/min,现场运行时一般车速在200m/min左右,且纸幅的宽度较宽,对电气传动稳速的精度要求也相应增高,因此,用E6B2-CWZ3E 600p/r脉冲编码器构成测速反馈。SB70G系列变频器已有三相脉冲编码器的接口,不需要再加PG卡,就可方便地构成有脉冲编码器的闭环反馈,稳定各分部传动点的车速,保证纸机运行的精度。

三、整机速度链、微调、爬行

总车速用工控机设置,各分部传动点的速度按一定的比例关系存入PLC中的程序控制;每分部均有速度微调,微调范围为最高车速的±10%;在任意状态下,各分部可进行单机/联动操作,实现单独的运行/爬行、启动/停止。

四、结束语

由于纸机的车速较低,各分部都未采用闭环速度控制,变频器选用无速度传感器矢量开环控制方式,实践证明变频器开环控制方式完全可以满足生产工艺要求。另外,用RS-485串行通信后,速度链的控制信号为数字信号,较之于模拟信号有较强的抗干扰能力,转速的控制精度已有明显的提高,产品纸的质量有了保证。