1、引言

钢铁工业是国民经济重要基础产业,能源消耗量约占全国工业总能耗的16%,废水和固体废弃物排放量分别占工业排放总量的15%和18%,是节能减排的重点行业。在钢铁企业中,烧结工序能耗仅次于炼铁工序,占总能耗的10%~12%,节能潜力很大。在烧结工序总能耗中,有近50%的热能以烧结机烟气和冷却机废气的形式排入大气。由于烧结冷却机废气为中低温废气,温度在150℃~450℃之间,且波动范围较大,加上此前余热回收技术的局限,烧结余热利用往往是投资高,效率低,投资回收周期长,长期以来得不到有效利用。随着国内烧结机面积不断的扩大,烧结矿生产效率越来越高,其在冷却过程中产生的废气所携带的热量已经引起了人们的高度关注。国内自主设计、制造的烧结机余热发电机组也发展起来。

2、烧结余热循环利用介绍

烧结余热回收主要有两部分:一是烧结机尾部废气余热,二是热烧结矿在冷却前空冷时产生的废气余热。这两部分废气所含热量约占烧结总耗能的50%,充分利用这部分热量是提高烧结能源利用效率,显著降低烧结工序能耗的途径之一。

目前,国内烧结废气余热回收利用主要有三种方式:一是直接将废烟气经过净化后作为点火炉的助燃空气或用于预热混合料,以降低燃料消耗,这种方式较为简单,但余热利用量有限,一般不超过烟气量的10%;二是将废烟气通过热管装置或余热锅炉产生蒸汽,并入全厂蒸汽管网,替代部分燃煤锅炉;三是将余热锅炉产生蒸汽用于驱动汽轮机组发电。

3、青岛钢铁集团2*240㎡烧结余热发电工艺介绍

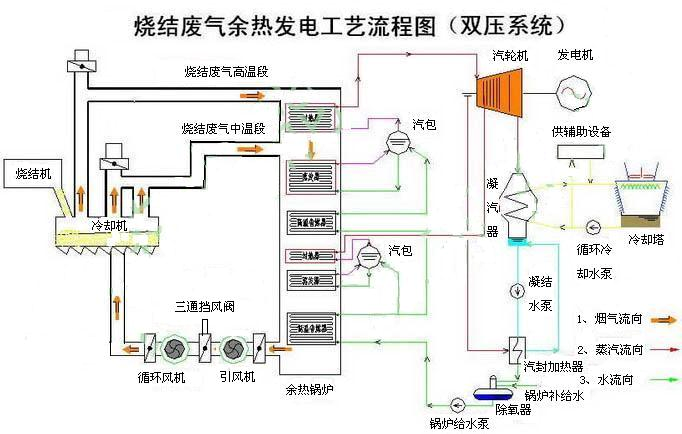

此次改造烧结余热发电工程设计发电能力14000kW。由一台30吨蒸汽量的双压余热锅炉和一台15兆瓦补汽凝汽式汽轮发电机组成。具体工艺流程见图1。

图1青岛钢铁集团炼铁厂烧结余热发电工艺流程图

图1青岛钢铁集团炼铁厂烧结余热发电工艺流程图

图2青岛钢铁集团炼铁厂烧结余热余热回收现场图

通过引风机将带冷机1号、2号烟囱的烟气引出,混合后进入高效余热锅炉,加热锅炉内的水产生过热蒸汽和低压饱和蒸汽,供给汽轮机发电。但是在这个过程中引风机排出烟气温度仍在150℃以上,这部分烟气热量也是可以再次循环利用的。此次烧结余热发电配备循环风机一台,配套西安西玛YPTKK630-6(10kV /1800kW)变频调速三相异步电动机一台,启动方式采用变频启动。引风机排出的烟气经过三通挡板阀一部分排向大气,一部分经循环风机增压后返回环冷机风池。既作为冷却介质冷却烧结矿,同时提高环冷机排烟温度。

烧结余热发电是一项将烧结废气余热资源转变为电力的节能技术。该技术不产生额外的废气、废渣、粉尘和其他有害气体,能够有效提高烧结工序的能源利用效率,平均每吨烧结矿产生的烟气余热回收可发电20kW·h,折合吨钢综合能耗可降低约8千克标准煤,从而促进钢铁企业实现节能降耗目标。

4、风机负载节能分析

一般异步电动机的同步转速为:n1=60f/p

而异步电动机转速n与同步转速n1存在一个滑差关系: n= n1(1-s)=60f/p(1-s)

由上式可以得到,改变异步电动机的转速可以通过改变f、p、s可以达到。

针对某一电动机而言p是一定的,而通过改变s进行调速空间非常小,所以变频调速通过改变定子供电频率f来改变同步转速是异步电动机的最为合理的调速方法。

若均匀地改变供电频率f,即可平滑地改变电动机的同步转速。异步电动机变频调速具有调速范围宽、平滑性较高、机械特性较硬的优点,目前变频调速已成为异步电动机最主要的调速方式,在很多领域都获得了广泛的应用。

根据流体力学相似定律: Q1/Q2=n1/n2 输出风量Q与转速n成正比;

H1/H2=(n1/n2)2输出压力H与转速n2正比;

P1/P2=(n1/n2)3输出轴功率P与转速n3正比。

当风机风量(水泵流量)需要改变时,如调节风门(阀门)的开度,则会使大量电能白白消耗在阀门及管路系统阻力上。如采用变频调速调节风量(流量),可使轴功率随流量的减小大幅度下降。变频调速时,当风机(水泵)低于额定转速时,理论节电为:

E=〔1-( n′/n) 3〕×P×T (kW·h)

式中: n——额定转速

n′—— 实际转速

P——额定转速时电机功率

T——工作时间

可见,通过变频对风机(水泵)进行控制,不但节能而且大大提高了设备运行性能。以上公式为变频节能提供了充分的理论依据。

5、高压变频器选型及变频调速方案

5.1变频器选型

经过大量的技术论证,并且对目前高压变频器市场充分考查后,选用了希望森兰科技股份有限公司生产的SBH-100-1800高压变频器对循环风机进行变频控制,不但节约能源而且大大提高了设备运行性能。

表1 循环风机电机参数:

型号 | YPTKK630-6 | 额定电压 | 10000V | 额定电流 | 126.5A |

额定功率 | 1800kW | 额定频率 | 50Hz | 额定转速 | 990r/min |

功率因数 | 0.86 | ||||

生产厂家 | 泰豪沈阳电机有限公司 | ||||

表2 森兰变频SBH-100-1800高压变频器技术参数:

变频器容量(kW) | 1800 | 模拟量输入 | 0~10V/4~20mA可选 |

适配电机功率(kW) | 1800 | 模拟量输出 | 0~10V/4~20mA可选 |

额定输出电流(A) | 130 | 加减速时间 | 0.1~3600S |

额定输入电压(V) | 10000V(-20%~+15%) | 运行环境温度 | -10~40度 |

输入功率因数 | >0.96 | 通讯 | 内置RS485,支持Modbus-RTU以及Profibus-DP协议 |

变频器效率 | 额定负载下>0.97 | 冷却方式 | 强迫风冷 |

输出频率范围(Hz) | 0~60HZ | 环境湿度 | 20%-90%RH,无凝结 |

输出变频分辨率(Hz) | 0.01 | 安装海拔高度 | <1000m |

过载能力 | 120%允许1分钟,160%立即保护。 | 防护等级 | IP30 |

5.2变频调速方案

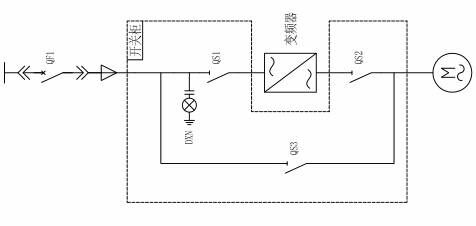

通过对循环风机动力系统的研究、分析,综合其中存在的问题,以“先保证系统安全可靠,结构合理,提供最佳性价比方案”的原则对系统进行方案设计,决定采用一拖一手动方案。其一次电路如图3所示:

图3 此项目高压变频一次电路

QS1,QS2,QS3为3个高压隔离开关,要求QS2和QS3不能同时闭合,在机械上实现互锁!QS1和QS2闭合,风机变频运行;QS1和QS2断开,QS3闭合,风机工频运行。

图4 森兰高压变频在烧结余热回收应用现场图

5.3高压变频调速系统优势

(1)电机拖动风机可实现软起动,控制电机的启动电流。变频改造后降低启动电流,减少对电网侧的冲击,提高绕组承受力,降低电机的维护成本,增长电机的寿命;同时大大减小了对风机设备的冲击,降低维护成本,延长风机使用寿命。

(2)可实现线性调速,通过对电机转速的调节控制风机风量满足工艺生产;同时离心风机是平方转矩负载,能耗是与电机的转速成立方比,从而达到节能效果。

(3)系统设有就地和远方两种控制途径,就地控制是在变频器处通过变频器触摸屏进行操作或应急处理;远方控制是在控制室内进行.在这种工作方式下,操作员通过DCS系统的频率给定信号,调节变频器,改变电机转速,达到调节风量的目的。

(4)信息传递:变频器可以实现与机组DCS系统的双向信息传递。变频器可提供给DCS系统如下参量:输出转速、输出电流等反馈信息,通过4~20mA电流源模拟量输出;同时提供给DCS的开关量有:变频器远程控制指示,就绪,运行,轻故障,重故障指示状态信息。变频器接收的DCS的模拟量信号为频率给定,开关量为远方启/停、复位信号等。通过变频器与DCS信号的交换,实现远程控制及监视变频运行各类数据功能,提高工艺生产自动化水平。

(5)完备的保护功能:过流,过压,欠压,输入输出缺相,输出短路,输出接地,变频过热,电机过载,失速防止,电机过热等保护。

(6)系统的变频风机实现变频供电和电网供电相互切换运行,可手动切换,当变频器发生异常后,风机仍需要运行,这时可将电机切换到工频电网起动,增加风机系统运行可靠性。

6、现场应用及节能效果

(1)现场应用情况

此烧结余热发电项目自投产以来运行良好。由于余热发电项目是余热回收实现效益最大化,但在生产过程中首先保证烧结矿的冷却质量再谈余热回收。这就要求冷却风鼓风量与引风量有个良好的匹配问题。在这个问题上循环风机变频器发挥了重要作用。通过变频器调节循环风机的转速,来调节冷却机的鼓风量,使烧结矿冷却效果良好同时又使发电量最大化。

(2)节能效果

在正常生产情况下,本台循环风机变频器运行频率在25-35Hz,高压侧输入电流在45-70A。与同功率电机工频运行状况比较,变频改造后循环风机节能效果十分明显。

7、结论

近几年,随着双压、闪蒸发电和补汽蒸汽式汽轮机在技术上获得突破,烧结余热发电技术已逐渐进入成熟阶段,同时其在节能环保、减少污染排放、经济效益等方面的显著优势使得其发展迅速。烧结余热发电系统循采用希望森兰高压变频器,不但操作方便、维护量小,而且有明显的节能效果。通过变频对风机(水泵)进行控制,再次实现节能项目中的设备节能,具有显著的经济效益和社会效益。此次希望森兰高压变频对烧结余热回收循环风机改造的优异表现得到了客户的高度认可和一致好评,值得大力推广。