一、前言

胜利油田孤东采油厂新滩油田地处黄河入海口的海滩上,1998年投入生产开发,目前已投入开发生产油井63口,年产原油12万吨。由于该地区离采油厂主力生产区块较远,各采油点又比较分散,油井数量相对较少,自油田开发以来一直采用大型油罐车拉油的办法,将各采油点的原油每天不停地运输至数十公里外的原油中转站,原油运输成本居高不下。随着油田开发难度的增加和吨油成本的不断上升,进一步挖掘内部潜力,降低油气生产成本,减少输油损耗,就显得尤其重要。利用管道输油可以大大降低油气输送生产成本,减少油气损耗,但由于受各采油点产液量的限制,要保证油气正常长距离生产输送,就得采取大功率高扬程机组通过截流控制的办法,才能满足油井生产的连续运行需要。由于输油泵机组容量偏大,其流量和储油罐液位控制均采用人为节流调节控制等因素,造成了该生产工艺系统运行效率不高、设备易损件故障频繁和“大马拉小车”等现象的发生,这不仅严重浪费了能源,而且影响油井的正常生产和原油产量的完成。为此我们于2005年初提出了在30kW的CSY11-2油气混输单螺杆泵上推广应用了森兰SB70G变频器进行调速控制,安装了质量可靠的变频调速设备,以解决生产中的诸多实际问题,见到了良好的现场使用效果,取得了显著的经济效益和社会效益。

二、控制方案

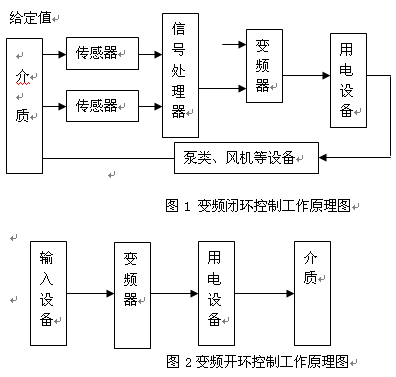

新滩油田162油气混输站和191油气混输站油气混输泵机组的变频调速技术控制方案采用了闭环控制或开环控制方式,闭环控制与开环控制方式分别如图1﹑图2所示,以满足现场生产工作的需要。

2.1现场生产工艺流程

162站管理着7口油井,油井来油先进入2.7米高的40方储油罐,经加热后由30kW的CSY11-2油气混输单螺杆泵将油井产出物输送至几十公里外的油气接转站。191站生产工艺流程与162站基本相同,目前管理着5口油井,油气输送距离比162站更远。

2.2闭环控制应用技术方案

在40方储油罐上安装带4~20mA模拟信号输出的浮球液位计,将液位信号给变频器,变频器在接收液位计信号后与变频器设定值比较,采用PID调节控制算法,通过变频器输出频率的变化来自动调节和控制储油罐的液位高度,达到节能降耗和油井生产平稳运行自动控制的目的。储油罐的液位控制高度为1.6米。

2.3开环控制应用技术方案

在40方储油罐上不安装液位计,液位检测采用人工定时检测,操作人员根据储油罐的液位检测高度,通过人工调节5kΩ的电位器来调节变频器的输出频率,控制油气混输泵的排量,从而实现储油罐的液位高度的控制,达到节能降耗和油井生产平稳运行的目的。储油罐的液位控制高度范围为1.5米至2米。

在油气混输泵上安装变频器后,电机工作电流大幅下降,由20多安培下降到10安培左右,电机输入功率也大幅下降,节电效果明显,功率因数随之提高,系统效率也大幅提高,节电效果显著。两台在用泵机组综合节电率可达50%以上,两台在用变频器年节电可达116800kWh。