云南省华坪水泥厂有两条回转窑水泥生产线,回转窑窑中主传动采用电磁调速。电磁调速的特性较软,为保证正常起动,电动机的功率已经加大,另外,回转窑窑中主传动电动机的工作环境温度较高,其允许温升下降,为保证电动机正常运行,在设计时也要适当加大容量。在上述两种因素下,两条回转窑水泥生产线的回转窑窑中主传动电动机的功率均为55kW。回转窑长度50米,直径2.42米的圆筒,重量有数百吨重,属恒转距大惯性负载,起动力矩要求很大。由于电磁调速转矩特性不是很好,特别是低速转矩较差,虽然设计时电动机已加大了容量,但是回转窑不能调到低速80r/min时运行,而且在满载时起动仍然困难。

1、系统拖动方案:

考虑到回转窑的惯性很大,起动电流较大。变频调速起动时,回转窑开始缓缓旋转,窑内的物料随着回转窑的转动带到一侧,由于重力的作用,窑内的物料与窑壁之间作相对运动,产生摩擦力。随着回转窑转速的增高,但还未达到工作转速,窑内的物料与窑壁之间的相对运动幅度更大,产生摩擦力也更大,这时电机电流显著增加,到相当于变频器调到10~13Hz时,电流达到电机额定电流的2倍。回转窑转速再增高,离心力增大,物料被带到窑内的最高点,因为重力的作用,物料从最高点往下“泻落”,电机电流下降到额定电流以下。考虑到变频器有150%的过载率,不必选用2倍电机电流的变频器,而选用森兰SB61G90kW变频器即可,这既可保证正常启动,又不致使投资增大。改造时既可用原来的电磁调速电动机,须将电磁调速的转差离合器换为机械弹性联轴器;也可换一台功率容量与原来电动机相同且极数也相同异步鼠笼电动机,机械减速器等无需改变。

2、.配置方案:

(1.)回转窑技术数据

回转窑:φ2.42m×50m

窑中主传动电机:YTSP 315S-8 55kW

转速: (50Hz)750r/min

最大转矩: 2.5TN

过载能力: 160% TN 60s

(2.)配置方案

回转窑低速启动力矩大,属大惯性负载生产设备,采用交流变频器控制,一旦变频器驱动电机克服了这种大惯性负载起动起来以后,其维持正常运转所需要的驱动能量就会变得较小,一般在额定功率以下,解决起动和正常运行的合理分配将是回转窑变频控制的关键。

根据回转窑的这种特性,选择变频器时,适当增大变频器的容量是必要的,仅从过载能力考虑,用75kW变频器就可以了,但是回转窑起动时要求的转矩较大,还应将变频器的容量再增大一些,因此选用具有恒转矩特性的 SB61G90KW变频器。如需对变频器进行联网控制,可利用SB61G90KW变频器的RS-485端口,用Modbus协议予以实现。

3、运行状况:

回转窑使用变频调速后,运转稳定平稳,两年来未发生过任何问题。电机运行在615r/min,变频器的输出频率为32.5Hz,节能显著。

三、节能计算

回转窑窑中主传动改为变频器驱动后,启动非常容易且平稳。在回转窑调到低速80r/min时也能安全的运行。电机主电机电磁轴输出功率和损耗功率,可用下列公式计算,

即电动机轴输出功率:

P1=T1n1 (1)

式中:T1——电动机的输出转矩

n1——电动机的输出轴转速

转差离合器轴输出功率

P2=T2n2 (2)

式中:T2——转差离合器的输出转矩

n2——转差离合器的输出轴转速

电动机的输出功率,即为转差离合器的输入功率。对于恒转矩负载,T=T1=T2=常数,

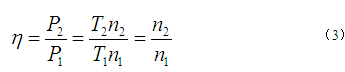

所以,转差离合器的效率:

其效率正比于输出转速,输出最大转速时其效率理论值为85%。

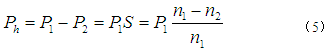

转差率可按下式计算:

则得:

可见在恒转负载下,转差离合器的效率正比于输出转速。当转速下降时,输出功率成比例下降,而输入功率基本保持不变,此时损耗功率Ph与转差损耗成正比增加,即:

原来的电磁调速电机额定转速1440r/min,工作在1000r/min左右,低速运行在200r/min以上,转速太低电磁调速力矩不够。由(5)式可算出电磁调速电机转速在1000r/min时损耗的功率,由此算出节电率为44%,实际上回转窑有时运转在1000r/min以下,这时节能率要高于44%,再考虑到变频器本身要消耗能量,经水泥厂实际测算,节能在50%,于是不到半年可收回全部投资。